会社情報

粉砕の詳細

はじめに

粉砕とは、「物の大きさを小さくする」、英語ではSize reductionという言葉に含まれる操作の一つです。

”粉砕”では原料である固体(湿分を含んだケーキと呼ばれる状態の場合もあります)を被粉砕物あるいは砕料と呼びます。

この用語を使って書き直すと、粉砕とは、砕料に機械的な力を加えて、原料よりも小さなサイズの固体の集合体を得ることです。(例外として化学粉砕と呼ばれる方法では、溶解・化学反応・析出などを利用して物のサイズを小さくします)

この操作を行うための装置が粉砕機と呼ばれる機械です。

歴史的には穀物を挽くための原始的な臼が、粉砕機の始まりになります。やがて自然エネルギーを利用して粉砕する方法である水車などが考案されました。現代では、主に電気エネルギーによりモータを駆動し、被粉砕物に力を与えて、サイズを小さくする方法が採用されています。

粉砕機で作りたいものの大きさは、原料や目的によって変わってきます。

では粉砕で要求される細かさはどれくらいなのでしょうか?それを表すためにマイクロメートル(記号ではμm)と呼ばれる単位が良く使われています。

備考:よく聞くマイクロとかなのとはが何のことかについてはマイクロやナノとは?のページで解説しています。

さて細かさの具体的な例を見てみましょう。実際にみなさんの身の回りにあるものと比較したほうがわかりやすいですので、文部科学省の「ナノメートルの長さ」というページをご覧ください。

ウェブサイト(ナノテクジャパン)へのリンクはこちら(https://nanonet.go.jp/about_nanotech/nm.html)

さて、当社のお客様が要求される細かさは、どのくらいの大きさなのでしょうか?

たとえば食品などでは、口の中に入れた時にざらつきを感じさせないようにするために、おおよそ150~100μm以下の粒子が要求されることが多いようです。

では細かいほどいいのか、というとそうではありません。細かくなるにつれ、粉が製造装置や袋などに付着したり、舞い上がってしまう、あるいはダマになって水に溶けにくくなってしまう、エネルギー的に無駄が多すぎる、というような問題がおこってしまいます。(どうして細かくなるとこのような問題が出るのか、という解説はこちらに書いております。)

このため、粉砕製品の基準として、小さい粉はこの大きさまで、大きくてもこの大きさまで、という風に要求されます。

ただし多くの場合、粉砕された粉の最大の大きさと最小の大きさを決めるだけではうまくいきません。たとえば、

- 最大値よりも少し細かい粒子から、最大値までに含まれる粉の質量を全体の何%以下にする

- ある一定量の粉の中の、ある大きさより細かい粒子は何千個以下にする(トナーなど)

といった評価基準も使われることが多いのです。

これらの基準が厳しくなるほどに、いわゆる歩留り、収率や処理能力は低下しますので、商業的にはうまくバランスをとる必要があります。これらに加えて話を複雑にするのは、欲しい大きさによって粉砕する方法を変えなければならないことで、大きく三つの種類の領域に分かれます。

- 数十cm以上の塊を数cmから数百μmにする

- 数mmから数百μmの原料を数百から数十μmにする

- 数百から数十μmの原料を数μmからサブミクロン(数百nm)にする

次からは、それぞれの領域に対して適切な粉砕方法=砕料への力の与え方や、粉砕機の特長について紹介します。

数十cm以上の塊を数cmから数百μmにするために:粗中粉砕機

この領域の粉砕機で作られる製品は、粉というよりも粒、あるいは小さな塊のサイズです。

物を壊す、あるいは砕くためには、砕料に大きな力を与えなければなりません。

例えば、岩を手で殴ったくらいで割れることは(ほとんど)ありませんが、ハンマをぶつけたり、高くから落とすと割れる(粉砕される)ことはよく知られています。ちなみに、そもそもどうして粉砕されるのか、あるいはされないのか?といった点についてはこちらのページで紹介しています。

この領域の粉砕機は、一般に大きなハンマを砕料に衝突させる方法が広く用いられています。粉砕と聞いたときに一番イメージしやすい方法かもしれません。

このための装置を粗粉砕機や中粉砕機と呼びます。二つの違いは文字通り、粉砕品の大きさによります。

大きな塊を破壊できるだけの大きな力を与える方法として、以下の三種類の方法が用いられます。

- 大きなハンマ状のものを砕料にぶつける

- 大きな力で押しつぶす

- 大きな刃で切断する

このように大きな力を与えるための一番簡単な方法は、砕料にぶつけるもの(粉砕機の中で砕料に衝突する機械部品)を大きくすることです。大きいものは普通は重くなりますので、運動エネルギーが大きくなり、大きな塊を破壊できるようになります。

ところで砕料に大きなエネルギーが与えられると、砕料は動いて、周り、たとえば装置壁に衝突して大きなダメージを与えてしまいます。さらに原料も大きいため、殆どの場合、重くなります。

これらに耐えるために、この領域における粉砕機は非常に堅固で大きな装置になります。

この領域の粉砕機としては当社製品としては、以下のものがあります。

- 大きな刃を持ったシャフトが回転して、固定された刃との間で砕料を押しつぶしながら切っていくタイプの装置

- 高速で回転する多数のハンマに砕料をぶつけるタイプの粉砕機

粉砕、というイメージに一番近い装置はハンマミルではないでしょうか。

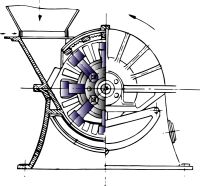

上の絵はハンマミルの粉砕部の断面図です。紺色のグラデーションが塗られているパーツがいわゆるハンマと呼ばれているもので、複数取り付けられています。

また原料が、細かい粒子状の物質が互いにしっかりとくっつきあった状態になっているものや、フィルタプレスで ろ過された粒子層(フィルタケーキ)などを解きほぐして数cm程度に小さくする装置は、解砕機と呼びます。

このページで紹介したような機械ではより小さい粒子を作ることはできないか、非常に長時間の作業が必要となります。その理由は「微粉砕機」の項目で紹介しています。

数mmから数百μmの原料を数百から数十μmにするために:微粉砕機

タイトルに書いた大きさの原料、あるいは粗中粉砕機で粉砕した物を原料とし、更に細かくする装置を微粉砕機と呼びます。得られた製品の見た目は、世間一般に粉と聞いて思い浮かぶ性状のものになります。

微粉砕機では、粉砕したい原料(機械の中で粉砕途中=まだ要求される細かさに達していない微粒子、も含みます)が小さくなっているため、粗・中粉砕と同じ方法では次の問題が生じてしまいます。

- 衝突させたい砕料(粉砕途中の微粉を含む)が小さいため、狙って衝突させるのが難しい。

- 力を与えようとしても、その時に生じる風の力などで逃げてしまう。

(この二つが粗・中粉砕のページの最後に書いたことの答えになっています)

さらに問題を起こすのは、物質は小さくなればなるほど固く割れにくくなる、という事実です。

例えば直径1mmの球形砕料に、ある大きさの衝撃力を与えて粉砕できたとしましょう。また、その力よりも小さな力では、粉砕できないとします。

このとき、砕料の材質が同じであっても、直径100μmの球形粒子を粉砕しようとすると、1mmの粒子を砕けた力の大きさでは粉砕できない、ということがおこります。

(この辺りの事情については単粒子破砕とは?の下の段落をご覧ください)

そこで、この領域に対応する粉砕機では、粗粉砕機や中粉砕機よりも強力なエネルギーを砕料に与える工夫が必要となります。ただし強力なエネルギーを作ろうとすると電気代もかかりますので、それを補うため、できるだけ効率的に力を作用させる仕組み、すなわち砕料を粉砕部に効率的に衝突させる工夫や、その他の仕組みが必要になります。

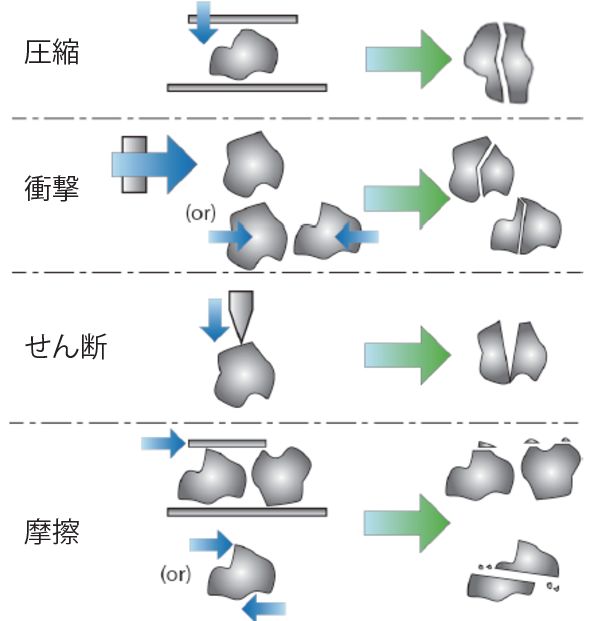

さて粉砕するためには、砕料にエネルギー=力、を作用させる必要があります。

粉砕に使われる四つの力がどのようなものなのかを下の図に示しました。

これらの力を、強く、かつ頻雑に砕料に与える工夫が必要となります。

例えば重い粉砕用ハンマを高速で運動させるのは大変ですので、ハンマを小さくして軽くし、代わりに高速で動かす粉砕機があります。それだと結局一緒では?と思われるかもしれませんが、衝突のエネルギーを決定するパラメータを考えると、その理由がわかります。

このエネルギーは、高校物理で習う運動エネルギー、つまり質量×速度×速度になります。(速度の"二乗"になっているところがポイントです)仮に運動エネルギーを2倍にするためには、回転速度が同じであればハンマの質量を2倍にしなければなりません。一方、質量はそのままに、2倍のエネルギーを作るには、速度を√2倍(約1.4倍)にすればいいことになります。

ただし、高速で運動させるためには軽くすることが重要ですので(重いと慣性モーメントが大きくなるので、それに耐える材質や構造にしなければなりません。何より電気代がかかります)通常は粉砕ハンマを小さくして軽くします。

また早く動いているということは、砕料が単位時間当たりに衝突する確率も増やすことができるということですので、先ほどの問題が両方とも解決できます。

実際には、この他にもいろいろな方式や工夫があります。ホソカワミクロングループでは、それぞれの原理や機構を持つ微粉砕機を数多く開発、販売しています。

たくさんの種類の粉砕機がある理由は、この領域に対するニーズが多いこと、材料の種類や要求されている仕様によって、一種類の方法だけでは粉砕できないか、効率が悪くなってしまうためです。

この領域の粉砕機は種類が多いため、分類してみましょう。一番多く使われる分類方法は、砕料への力の与え方で分けることです。それは力の与え方が異なると、得られる粉体の大きさや形状が異なり、最終製品の品質に大きく影響を与えるためです。では分類してみましょう。

- 回転する刃で叩くように切り裂き、叩いて砕く装置

- 小さなハンマ状のものを多数高速回転させて、ハンマに当てて砕く装置

- 上の方法に加えて、ライナーと呼ばれる粉砕室内に設けられた壁[多くは凹凸がついています]と、ハンマとの間の衝撃で割る装置

- 衝撃を与えますが、ハンマではなくピン、板状構造体(バー)を使う装置(ライナーも利用します)

ナイフ状のものを砕料に当てる場合、刃先に当てなければうまく切ったり、割ったりすることができません。したがって当たる確率が高い、大きな砕料か、砕料を刃先に集中して輸送する仕組みが必要になります。後者は簡単なことではありませんし、刃よりも小さなものは粉砕できません。そのため比較的大きな原料を百μm前後に細かくしたい、でも細かくなりすぎるのは困る、という場合によく用いられます。当社の装置ではフェザミルおよびその医薬用粉砕機であるファーマミルが、このタイプの粉砕機になります。

さて、砕料にハンマ状のものを当てて衝撃力を与える場合、図のように二つに割れることが多くなります。つまり砕料を、その半分程度の大きさにしやすいことになります。半分になったものが、この力で粉砕されるとさらに半分になることが期待できます。すなわち砕料が粉砕部に数回当たるだけで、指数関数的に大きさが小さくなることが期待できます。

さらにナイフでは刃面以外に当たっても割れませんが、衝撃力タイプの場合、衝突面積がはるかに大きい(刃面の場合、線状ですが、この場合は平面ないし曲面状になっています)ため、砕料との衝突確率が高いという利点があります。

したがって、このタイプは粉砕速度が速い=処理能力が高い粉砕機になります。(この場合、割れ屑=微粉はそれなりの量、発生します)

このように衝撃力は微粉砕にとって都合がよいため、衝撃力を与えるタイプの装置が主流となっています。実際の粉砕機では、衝撃力だけでなく、せん断力、摩擦力などが複雑に作用して粉砕されるのですが、簡単にご紹介するために衝撃力に的を絞ってご紹介しています。

さて、衝撃力を与えるということは共通なのに、なぜいろいろな種類の粉砕機があるのでしょう?これは機械メーカがいろいろな機械を売りたいからではありません。その理由を紹介するために、まずは微粉砕機を分類する、先ほどとは別の方法をご紹介します。

a)衝撃力を与える部品の形状の違いで分類

b)粒子径調整機構の種類で分類

ところが、この大分類だけでは不十分で、さらに細かく分類する必要があります。

まず、a)の部品の形状の違い、に着目するとどんなものがあるのでしょうか?次の表に代表的な機種をまとめてみました。

| ハンマ型 | ピン型 | その他 |

|---|---|---|

| ハンマミル | ピンミル | ディスク、バー、のこぎり状の回転円筒など |

ではなぜ、こんなに種類があるのでしょうか?

- 過粉砕(細かくしすぎてしまう)を防ぐため、砕料の衝突確率を下げる。

ナイフタイプよりは細かいものが欲しい、ただし細かくなりすぎると困る場合に使います。この場合、あえて衝突確率を下げるために、ある程度当たりにくい形にした粉砕機を利用します。例えば衝突する面が平面か曲面かによって衝突確率が変化することを利用します。ピンミルなどは衝突確率が低く、過粉砕を防ぎやすい粉砕機です。また後述のように、粒子径調整機構の有無とも組み合わせてさらに効果を調整します。

なお衝突確率は粒子径、質量、形状等によって変化しますので、上記以外の様々なタイプの形状を持つ粉砕部が必要になります。

- とにかく細かくしたい。

砕料の材質と、目的とする粒子径によって粉砕部の形状が異なります。例えば、衝突確率を上げるために衝突面積を増やします。(ハンマ、板状の構造などを利用)。後述する粒子径調整機構の力も借ります。

ただし製品粒子径を粗めにシフトさせることは運転条件の変更程度ではうまくいかない場合があります。何分にも細かくすることを追及していますので、どんなに遅く運転しても、砕料が粉砕部に入ると、ただちに細かく細かく粉砕されてしまい、粒子径調整機構が役に立たない、ということがしばしばおこります。

その場合、ACMパルベライザでは粉砕ディスクを、バー型ではなくピンタイプに変えることもあります。

それなら初めからACMパルベライザではなく、ピンミルを使えばいいのでは?と思われるでしょうが、その理由は後程お示しします。

以上のように目的とする粒子径、特に粒子径分布によって用いる形状を変える必要があります。

次にb) の粒子径調整機構、から分類してみましょう。以下のように区分けできます。

b-1) 調整機構を特別に用意しないタイプ。粉砕部の回転数のみで調整。

b-2) 金属製のスクリーンを出口の前に内蔵するタイプ。スクリーンの孔径により調整。

b-3) 遠心力を利用する分級機を内蔵するタイプ。分級機の回転数変更(と装置外に抜き出すための風量)により調整。

スクリーンの例

b-1は解説する必要はありませんね。それらの装置の違いは、おもに上述の、 a)の形状の違い、になります。

この機構では粉砕部に当たらない原料は、そのまま通過して製品に入ってしまいますし、目的とする細かさになるまでに出ていってしまう粒子も混在します。つまり広い粒子径分布を持つ製品が得られます。

これだけ聞くと、使えないというイメージを持たれてしまうかもしれません。

もちろん、わざわざそのような装置を開発しているからには、相応の理由があります。その理由はいくつかありますが、たとえば次のような理由を挙げることができます。

- 対象となる砕料は、すぐ割れるので調整機構を用意するまでもない。したがって粒子径調整機構にコストをかける必要がない。

- 付着性が強く、調整機構であるスクリーンをすぐに目詰まりさせてしまう原料を粉砕したい。たとえば香辛料などの原料がこれにあたります。

- スクリーン交換作業が不要であるという作業性の良さと、後工程の篩などで粗い粒子を簡単に取り除ける(粗いものはもう一度粉砕機にかけます)という総合的な効率を判断して採用。

粒子径調整機構があると当然それをメンテナンスしなければなりませんが、上に示したように、そもそも調整機構はいらない、あるいは使いにくいといった場合に、このタイプの粉砕機が使用されます。

b-2のタイプは昔からよく使われているタイプの微粉砕機でスクリーンミルと呼ばれることもあります。このタイプの粉砕機の種類を決めるのは、粉砕部の形状の違いになります。また製品の性情などを決める大きな要因としてスクリーンの孔の大きさや形があげられます。孔が小さいと、小さな製品を得ることができますが、粉砕されにくい材料ではスクリーンを通過しない原料がたまってしまい、オーバーロードしたり、熱がこもってしまい、物質によっては溶融してしまう、といった問題が発生することがありますので、テストが必須です。またスクリーンを通過する近雄亮は孔の面積に比例します。よって、孔が小さくなるにつれて、その孔の数を増やす必要がありますが、そうすると孔というよりは篩のようになってしまい、強度が不足してしまいます。さらに材料が固い場合、スクリーンが摩耗し穴の大きさが変わってしまって製品のサイズが変わってしまう場合がありますので、注意深く粉砕機を選ぶ必要があります。

補足:スクリーンの孔の大きさが、製品粒子の大きさになる?

スクリーンの孔径が1mmと書いてあると、1mmの粉ができると考えられる方がたまにいらっしゃいますが、実際にはもっと細かい粉が得られます。

それは1mmにまで粉砕された原料が孔のある場所に来れば、たしかに通り抜けますが、孔以外のところに当たる確率の方が高いからです。

そうすると機外に出ず、粉砕部に戻りますので、1mmになっていてもさらに粉砕されます。

このため製品の大きさは、孔の径を最大とする粒子になります。

もちろん、粉砕品が棒のような形だと、スクリーンの孔より大きいものも出てきます。

b-3のタイプである、遠心力を利用するという機構ですが、これは機械内部で分級機と呼ばれるスリット状の構造体(分級ロータ)を高速回転させて遠心力を発生させる方法を意味しています。この技術については分級技術の詳細をご覧ください

このタイプの粉砕機に内蔵される分級機構は、本来の分級機よりは簡易的な構造のものですが、その基本原理は同じです。この機構により、他のタイプの粉砕機よりも粒子径分布が狭い粉砕品ができる、しかも粒子の大きさを比較的容易に(=分級機の回転数を変えるだけで)制御できることから、広く使われています。

ただし以下の問題があるため、分級機内蔵粉砕機があればがすべて解決、とは残念ながらなりません。

- 分級機構を内蔵するため、他の装置より大きくなる。

- イニシャル・ランニングコストが高くなる。

- 分級級のためにも風量が必要になり、製品捕集のために大きな風量を処理できる、ろ過式集塵機が必要になる場合が多い。

しかし風量が大きくなることについては、メリットになる場合もあります。

- 風を大量に使うため粉砕による発熱を抑えられる

- 冷風を導入するとさらに温度を下げられる

- 熱風を吹き込むと簡易的な乾燥も同時に行える

このように他の装置では得難い特徴があるため、多くの納入実績があります。当社ではACMパルベライザシリーズがこのタイプのベストセラー粉砕機です。

一方、砕料をそのまま粉砕機に投入して粉砕できるかどうかで粉砕機を大別することもできます。

たとえば常温では、力をかけてもはじき返してくるゴムやプラスチックなどの材料は、粉砕することができないか、極めて困難です。逆にプラスチックの中でも熱可塑性と呼ばれる性質をもつもの(樹脂、プラスチック、高分子についてはこちらをご参照ください)は一般に柔らかくて、力を加えても変形するだけで粉砕まで到達しない場合があります。

プラスチックには非常に多くの種類が存在しますから、トナーなどのように細かく砕くことができる原料もありますが、多くのプラスチックの微粉砕は非常に困難です。

一方、プラスチックとは異なる意味で粉砕しにくい原料があり、それは香辛料や多くの食品原料などです。これは粉砕すると油や水分が染み出し、それらの液体によって装置内で原料や粉砕品が互いに付着・固着されてしまいます。その固着が粉砕部、あるいは粉砕部とライナーなどとの隙間で発生すると、しばしばオーバーロードして停止してしまいます。

以上の原料を微粉砕するためには、原料の弾性・塑性を奪って脆くする(脆化[ぜいか]させる)、および液体を固化させてしまう方法を使うことができます。

この二つの要求を同時に実現できるもっとも簡単な方法は、冷却による低温脆性(低温で脆くなる現象)の利用、あるいは液体の固体化を利用することです。

冷却には、冷風を使用する場合もありますが、それでは足りない場合も多くあります。そこで、一般的には原料を液体窒素に漬け込む方法が採用されています。液体窒素の平地での大気圧における沸点は摂氏-196度であり、砕料をそれに漬けると、そのような超低温になるまで冷やされます。これにより脆化と固化の双方が達成されます。この粉砕方法(冷凍粉砕、凍結粉砕)についてはバラが液体窒素で凍結後にバラバラになる動画も含めて、こちらで紹介しております。

数百から数十μmの原料を数μmからサブミクロン(数百nm)にするために:超微粉砕

最近、この領域の粉体を作りたいという要望が高まっています。

特に、トナー、リチウムイオン電池の正極材料の前駆体、積層セラミックスコンデンサなどの電子材料をはじめ各種用途に使用されるファインセラミックス、モータに使われる高性能なネオジム磁石などでこの要望が顕著ですが、医薬品、機能性食品、半導体封止材としてのシリカなどでも要求されるようになってきています。

超微粉砕の一つの壁となっているのが、平均粒子径がサブミクロンと呼ばれる領域に到達するか?という点です(現在のSI単位系を使って表すと数百nm程度です。読みが長いため、サブミクロンという言葉も業界では生き残っています)。

その話の前に、まず平均粒子径が数μmのものを得るための粉砕機を紹介します。

この領域で重要なことは、微粉砕機と同じやり方での粉砕が難しい、という事実です。これにはいくつかの理由がありますが、大きな影響を持つのは次の4つの理由です。

理由1:小さくなるほど粒子自体がつぶれにくくなる(破壊応力が大きくなる)。

理由2:せっかく粉砕した粒子同士が凝集し、力を吸収してしまって粉砕が進まなくなる。

理由3:微細な粒子に力を作用させることが難しい。

理由4:細かくなりきる前に粉砕機から出て行ってしまう。特にサブミクロン以下の領域で問題になる。

理由1については超微粉砕の領域に限らず、微粉砕機のところでも少し触れました。この事実は、単粒子破砕の実験結果を通して一般に知られています。そしてなぜなのか、という点についてはこちら(モノが壊れるわけ)で解説しています。

結論を書きますと、超微粉砕の対象となる粒子では、そもそも粉砕の開始点(転位:これは上の解説ページをご覧ください)がなくなる、つまり粉砕されない、ためです。でも実際には粉砕できています。何をどうしているのでしょうか?粉砕の起点となる転位がないのであれば、転位を作ればいいことになります。

外力によって転位が作られますので、外力を与えて転位を増やせば、力が集中する場所も増え、割れやすくなることが期待できます。したがって機械的にはそれほど難しいことではありません。

では、なぜ超微粉砕は難しいのでしょう?

上に書いた通り、微粉砕に比べて非常に多くのエネルギーを必要とするため、経済的に見合わない場合があることが原因の一つです。ただし、いくらエネルギーを消費しても構わない、という場合ですら超微粉砕は難しいという問題があります。

それは以下で示す理由2~4があるためです。

理由2について考えてみます。

イメージとしては、ふわふわの綿などを思い浮かべてください。綿は最初からひと塊ですが、小さなものが集まってこのようになっている、と思ってください。

これに力を加えても全体として歪んだり、曲がったりするだけになります。

この場合、大きければ動かないように押さえつけて切るという方法はありますが、小さいものは押さえつけにくく、切りにくくなります。鋏で小さなものをさらに小さく切るのはとても難しい、ということを思い出していただければおわかりいただけると思います。そこで、以下の二種類の方法が採用されています。

方法1:超微粉に粉砕された超微粒子を凝集しないように薬剤等で分散させる。

方法2:超微粉に粉砕された超微粒子を凝集する前に粉砕機から取り出す。

まず方法1について紹介します。たとえば湿式粉砕(液中で粉砕する)では凝集しないように界面活性剤(この仲間に石鹸や洗剤が含まれます)を入れて粉砕することが一般的に行われています。といいますか、その選定が、うまく粉砕できるか否かのキーファクタになります。

界面活性剤は大きく分けて陽イオン性界面活性剤、陰イオン性界面活性剤、非イオン性界面活性剤の三種類がありますが、それぞれの中に非常に多様な界面活性剤があります。砕料の種類、作りたい粒子径、後工程(粉砕した後、界面活性剤を取り除く方法など)、コスト、取り扱いのしやすさ(毒性、粘度、発泡性)などを考えて、最適なものを選択しなければなりません。

その選定は大きなノウハウとなります。

この方法を用いた機械としては、湿式粉砕機であるビーズミルや、湿式対抗型ジェットミルが市販されています。

一方、乾式粉砕においても凝集を防ぐために、昔から粉砕助剤という物質を使うことが知られていました。これを入れることにより(砕料の種類によりますが)装置への付着が減る、細かくなりやすくなる、といった現象が知られています。これにより粉砕に必要なエネルギーが低くなることも知られており、一部の用途で使われています。

なぜ一部なの?と思われるかもしれません。その理由は大きく二つありますが、それ知るためにはどんなものが粉砕助剤なのかを知っておく必要があります。

粉砕助剤の例を挙げてみます。

●粘土

●タルク

●炭酸カルシウム

●ナノサイズのシリカ(ケイ素:砂の主成分です)

●ナノサイズの酸化チタン(化粧品に紫外線対策としてたくさん入っています)

●デキストリン

●セルロース

●アニオン性界面活性剤としてアルコール、グリコール、アミン、芳香族化合物(ベンゼン環、いわゆる亀の甲を持つ分子です)

●その他

このように多様な種類の物質が使われています。さて、これらの粉砕助剤が使われないことがある理由の一つは、効果が得られる原料が限られることと、砕料との組み合わせにより効果が大きく異なる(効果がない場合もある)ためです。後者が表しているのは、知見があるものしか使えない、ということです。

もう一つは(こちらのほうが影響が大きいのですが)助剤を取り除くことができないと商品にならない、あるいは(除去も含めた)コストがかかりすぎる、といった理由で嫌われる場合が多いためです。

これは粘土やシリカなどのように除去が難しいものが多いためです。水や溶媒で溶かして除去できるもの(デキストリンやセルロース、界面活性剤など)もありますが、乾かす、というのは熱をたくさん使うため、多くのエネルギーが必要になる、さらに乾燥工程が必要になるということからコスト面で非常に不利になります。

ただし粉砕製品の種類によっては(例えば充填剤として使用される炭酸カルシウムなど)この界面活性剤が微粒子の表面に存在することにより、取扱いのしやすさや、最終製品としての性能が向上する場合もあり、一石二鳥として利用されることもあります。

では、

(再掲)方法2:超微粉に粉砕された超微粒子を凝集する前に粉砕機から取り出す。

についてはどうでしょうか?微粉砕機のところで、分級機構を内蔵した装置がよく使われていることを紹介しました。

その分級機の性能をさらに高めて、平均径が数マイクロメートルの粒子を取り出すことができるようにするのが方法2になります。この方法を使うと、粉砕されて数マイクロメートルの大きさになった粒子を、すぐに粉砕機から取り出して製品とし、粉砕機に存在する粉は常に大きな砕料だけ、という状況を作ることができます。したがって効率的な粉砕が可能になります。

理由3にうつりましょう。

(再掲)理由3:微細な粒子に力を作用させることが難しい。

砕料を(あるいは砕料”に”)何かを当てればいいだけなのに、力を作用させることが難しい、というのはそもそもどういうことかと思われるかもしれません。その理由は最良の質量が非常に小さくなる、軽くなるためです。では、どれくらいの質量になるのでしょうか?例えばパチンコ玉(直径11mm、5.5g程度)のような(本当のパチンコ玉は鍍金されていますし、内部も三層構造くらいになっていますが、簡単のために均一な材質の球形とするため)球を考えてみましょう。

パチンコ玉の直径が半分(5.5mm)、十分の一(1100μm)、千分の一(11μm)、一万分の一(1.1μm)になったとしましょう。小さくなった球一個ずつの質量はそれぞれ次のようになります。

| 半分(5.5mm) | 十分の一(1100μm) | 千分の一(11μm) | 一万分の一(1.1μm) |

|---|---|---|---|

| 0.68g | 5.5mg (千分の5.5g) | 5.5μg(百万分の5.5g) | 5.5ng (10億分の5.5g) |

ナノグラムというと、もはやわけがわからない世界ですので、イメージを少しでもつかんでいただくために、他のものと比較してみます。さきほど小さな紙切れを、というお話をしましたが紙吹雪が一切れでおよそ11mgです。

軽すぎてやっぱりわかりませんね。そこで逆に考えてみます。1.1μmの超微粒子を2億個集めて、ようやく1gちょっと(ほぼ1円玉の重さ)になります。

詳細は省きますが、この数の粒子は、おおよそ縦、横、高さがぞれぞれ1.3mmの立方体の箱に詰めることができます。10億個集まってこの程度のサイズにしかならない、ということです。

超微粉の世界でなくとも、比較的小さくて軽いものを掴もうとしたときに、手が近づいたときに発生する気流によって、掴もうとするものが逃げてしまう、という現象を経験されたことがあると思います。さて超微粉になると粒子の質量は非常に小さくなりますので、ハンマを近づけても砕料が逃げてしまいます。しかし、これは技術の力、といいますか機械の構造によって、ある程度は克服することができ、大きく分けて二種類の方法があります。

理由3の解決方法1:粉が逃げられないように押さえつける。

理由3の解決方法2:粉が流体に乗って曲がりきる前に衝突させる。

補足:流体とは?

流体、というのは文字通り流れる物体、ただし連続体のことで、一般的には気体や液体をまとめて表します。

連続体、というのは粉体の様なバラバラのもの(離散)ではない状態のものを指します。

どちらも簡単に見える考え方ですが、非常に有効です。

理由3の解決方法1を具体的に書きますと、砕料を装置壁や粉砕部等に付着させて、そこに力を与えるという方法です。

ただしこの場合、衝撃力よりも摩擦力や摩擦による せん断力が有効になるといわれています。

このタイプの粉砕機は磨砕式粉砕機、あるいはボールミル(広義には媒体ミルと呼ばれます)になります。

当社の製品でいうとスーパーミクロンミルやプルビスが該当します。

これらの粉砕機では粉砕部を小さくし、そこにに砕料(層)を固定化して力を与えますので、砕料が少ないほうが一粒ずつに与えるエネルギーは大きくなります。このため超微粉砕では、できる限り少ない砕料を粉砕部に投入することが必要となります。

逆に粉砕部にたくさんの砕料を入れると、力が砕料層で分散されてしまい伝わらないという現象が生じます。 (専門的には粉体は離散散逸粒子系と考えられており、この性質こそが数学的・理論的な解析を非常に困難にしています)

このため、これらのタイプの装置における生産能力は、一時間当たり数kg程度、大型機でも数十kg程度であることが多い、というのが現状です。

また粉砕機の摩耗の発生も多く、コンタミネーションを嫌う原料の粉砕には適さないことが多いという問題があります。

このように多くの短所を持ちますが、後で紹介するように、サブミクロン領域の製品を求めるときにはこれしかない、といった装置になります。

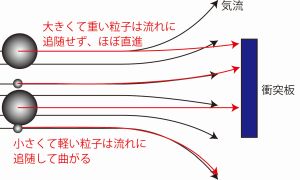

理由3の解決方法2に対しては、粒子の慣性、つまり現在の運動状態(移動方向)を維持しようとする性質、を利用します。

粒子が小さく、軽くなると慣性も小さくなり、先に説明したとおり流体に乗って曲がってしまいます。

これを解決するためには気流そのものを発生させない=真空下で衝突させて処理する、ということも考えられますが、真空を保つためには連続処理が困難になる、砕料を気流以外で加速させる方法がほぼ存在しない、といった理由により、一般的には生産には適していない方法になります。

しかし「慣性が小さくなるため直進しにくい」ということは「絶対にぶつからない」ということと同じ意味ではありません。曲がっている最中にでも、何かにぶつけることは可能です。具体的には粒子と障害物の相対速度を大きくすると、粒子は流れの急激な曲りに追随することができずに、他の物体に衝突するようになります。

これを実現するための方法は、おもに二つ考えることができます。

- 障害物=粉砕部を高速に移動(おもに回転で実現します)させて粒子に衝突させる。

- 粒子を高速流体により加速させて、障害物に衝突させる。

前者は微粉砕機の中で回転する粉砕部の速度を、微粉砕機よりもさらに高速にすることによって達成できます。したがって機械式粉砕機と呼ばれます。

ただし戦術の理由4(細かくなりきる前に粉砕機から出て行ってしまう)により、これだけでは超微粉を得ることは困難です。詳しくはこの後で紹介します。

二番目の方法は、(おもに)圧縮空気を利用して高速気流を作り出し、粒子をそれに乗せて加速する方法です。これを使った装置はいわゆる気流式の粉砕機、ジェットミルと呼ばれる装置になります。

補足:ジェットミルで使う流体

ジェットミルは気体ではなく液体でも作成可能です。

ただし液体の圧縮は気体の圧縮よりも非常に高いエネルギーを必要とするため、大きな装置が作りにくい、ランニングコストが非常に高くなるという問題があります。

このため湿式ジェットミルは、現在のところ小型の装置で、特に医薬品のナノ粉砕、ナノ分散に用いられる場合が多くなっているようです。

ジェットミルでは砕料を何かに当てなければ超微粉砕ができませんが、その「何か」として、いわゆる衝突板を使う方法と、他の粒子を「何か」とみなす方法に大別できます。

以上で紹介したような機械式及び気流式の粉砕機として、当社の装置では、機械式超微粉砕機がイノマイザ、気流式がカウンタジェットミル AFGシリーズ(TFGを含む)、スパイラルジェットミル AS、衝突型ジェットミル ミクロンジェットシリーズ MJQ、MJTになります。

いよいよ最後の項目です。

(再掲)理由4:細かくなりきる前に粉砕機から出て行ってしまう。

理由4についてですが、現在の超微粉砕機は高性能な気流式遠心力型分級機を内蔵しているものがほとんどです。生産能力をできる限り落とさずに分級点を下げる(細かい粉を粉砕機外へ取り出して製品にする)ためにもっとも簡単な手段は、遠心力を強くするために分級機の回転数を速くすることです。こう書くと簡単に見えますが、最近の機械はそのコストパフォーマンスや、大型化などを考えてもほぼ限界に近づいています。もちろん分級機の形状等の改良により性能を高めることはできますが、非常にわずかな改良幅になってしまうため理論分級点がサブミクロン領域に届くくらいが限界になっています。

以上の問題と解決策を踏まえた装置として、ホソカワミクロングループの製品では、サブミクロン領域に対応した分級ロータを搭載したジェットミルであるカウンタジェットミル AFG-CR、AFG-CRSを開発、販売しています。