製品

積層セラミックコンデンサ

概要

積層セラミックコンデンサの製造工程に用いられるホソカワの装置を紹介します。

積層セラミックコンデンサは電子回路の重要なデバイスのひとつであり、粉体を原料として製造されます。小さなデバイスサイズで大きな静電容量を実現するため、厚さ1μm程度の誘電体(絶縁体)を層状に多数重ねた構造となっています。

この誘電体層の材質には、コンデンサに要求されるさまざまな特性に適合しやすいチタン酸バリウムやその類似化合物が用いられます。これらの物質は天然には産出しないため、各種原料から合成されます。

粉体工程は誘電体合成のための原料の粉砕、仮焼後の誘電体の粉砕(解砕)、誘電体の湿式超微粉砕後の乾燥の工程で用いられます。

内容

誘電体原料の微粉砕

MLCC用の誘電体は、酸化チタンと炭酸バリウム、ドーピング用各種材料を混合し、高温下で固相反応させて合成します(仮焼)。この反応を起こすためには、異種原料が互いに接触している必要があります。また、原料サイズが大きいと内部が反応しにくく、未反応物が残存してしまうため、原料を微粒子にする必要があります。

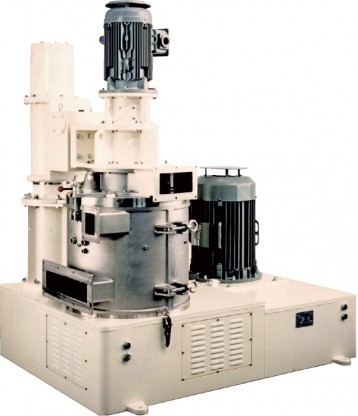

当社粉砕機を用いて、より細かな粒子を乾式で作製する技術は数十年前に確立されました。装置に供給する原料のサイズにより、ハンマミルタイプの微粉砕機マイクロパルベライザ、超微粉砕機のイノマイザ、ACMパルベライザなどが採用されています。

イノマイザ INM-30

ACMパルベライザ ACM-30HC

誘電体合成後の超微粉砕

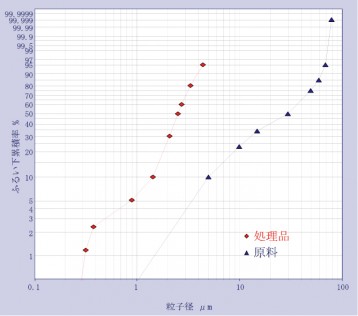

ACM-HCによるチタン酸バリウム粒子の粉砕(解砕)

- 二次粒子の解砕

誘電体層は、薄いほど静電容量を高くすることができ、近年ではその厚さはサブミクロンの領域に入ろうとしています。これを可能にするためには、誘電体層を形成する誘電体微粒子の粒子径をより小さくする必要があります。仮焼によって得られる誘電体粒子は、一次粒子径(結晶径)の大きさは100nm前後ですが、粒子同士が焼結して粒子径が大きくなり、二次粒子径はマイクロメートル以上になってしまいます。

このため、誘電体粒子を解砕・粉砕して一次粒子またはそれに近い大きさまで小さくする必要があり、一般的には湿式ボールミルが用いられます。微小ビーズでは、焼結・凝集した大きな誘電体粒子を粉砕・分散できないため、あらかじめボールミルへ投入できる粒子径にまで予備粉砕・解砕する必要があります。

- 予備粉砕

さまざまなセラミックス仮焼体の解砕に実績のあるACMパルベライザやイノマイザなどの粉砕機が予備粉砕に使われています。ただし、チタン酸バリウム系の粒子は摩耗性が強く、MLCC製品に粉砕機の摩耗による金属粉末が混入してしまうため、金属コンタミをできる限り防ぐことのできる粉砕機が必要となります。イノマイザのタングステンカーバイド溶射仕様や粉接部をオールセラミックスとしたACM-HCなどが採用されています。

誘電体合成後の乾燥

ゼルビス XB

湿式粉砕によって得られたナノ〜サブミクロンサイズの誘電体粒子は、MLCCに成形される前に乾燥されます。

この工程では、数十%W.B.の原料粉を1% W.B.以下に乾燥する必要があります。また、一般に乾燥操作は、処理時間が長い、消費エネルギーが大きい、乾燥時に粒子が再凝集するなどの問題を持ちます。

これらの問題を解決した当社乾燥機シリーズには、原料を瞬間的に乾燥させることができ、熱効率を高くできるシステムとして、ケーキ状原料の乾燥に適した気流式乾燥機ドライマイスタ、スラリーや液状原料の乾燥に適した媒体攪拌型乾燥機ゼルビスがあります。

ゼルビスは、超微粉砕に使用される媒体攪拌型粉砕機プルビスと同じ構造で、装置内部の固着や付着が少ない利点を持ちます。これらの装置においても金属コンタミを防ぐ必要があり、特にゼルビスは粉接部をセラミックスで構成した仕様の納入実績があります。

関連製品

ご質問・ご相談はお気軽にお寄せください