製品

おから

概要

おからの製造工程に用いられるホソカワの装置を紹介します。

おからは、豆乳や豆腐を製造する際に生じる副産物で、大豆の絞り粕です。食品としての需要が供給を大きく下回り、品質の劣化も早いため、多くが産業廃棄物として処分され、その処理コストは豆乳・豆腐メーカーの大きな負担となっています。世界的な健康ブームにより、欧米での豆乳市場は急速に拡大していますが、日本と同様に産廃問題は世界でも問題となっています。

栄養豊富な材料であるおからをリサイクルして商品化すれば、廃棄コスト削減や企業イメージアップにもつながるため、おからの乾燥処理や商品としての再資源化は世界的にも大きなテーマであり、世界の豆乳メーカーで直接加熱型気流式乾燥機ドライマイスタが使われています。

内容

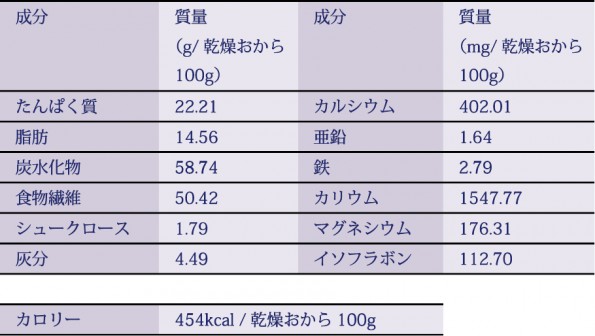

おからの処理が困難なのは、水分が80%と多くケーキ状のため、その水分量から直ぐに腐敗しやすく、重く、塊状であることに起因します。処理の困難さから、国内で年間70万トン余発生するおからのうち、食品加工用原料に使われるのは5%以下、飼料や肥料に約45%であり、残り約50%は焼却処分されています。しかし、大豆由来のおからの健康効能は高く、食品原料や肥料、飼料の原料として活用するメリットは大きいです。

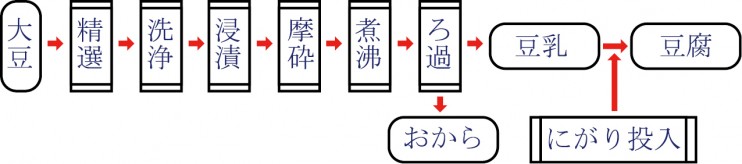

フロー(豆乳・豆腐の製造工程)

おからの成分分析表

【おからを再資源化することで得られるメリット】

- 廃棄費用の削減:2〜3万円/t

年間数百〜数千万円(輸送費含む) - 再生品(食品、肥料、飼料)の販売収益

- 環境保全

- 企業イメージの向上

再利用するためには乾燥して粉砕し、粉末にして輸送や貯蔵に適した状態にする必要があります。当社の乾燥機ドライマイスタは、乾燥・粉砕・分級を同時に行い、微粉乾燥製品を瞬時に連続的に得ることができるため、付着性の強いおからに最適な乾燥機です。

工程

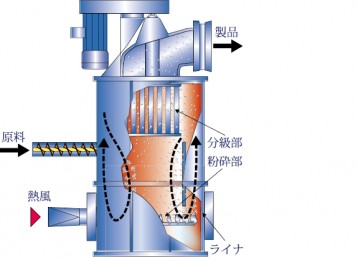

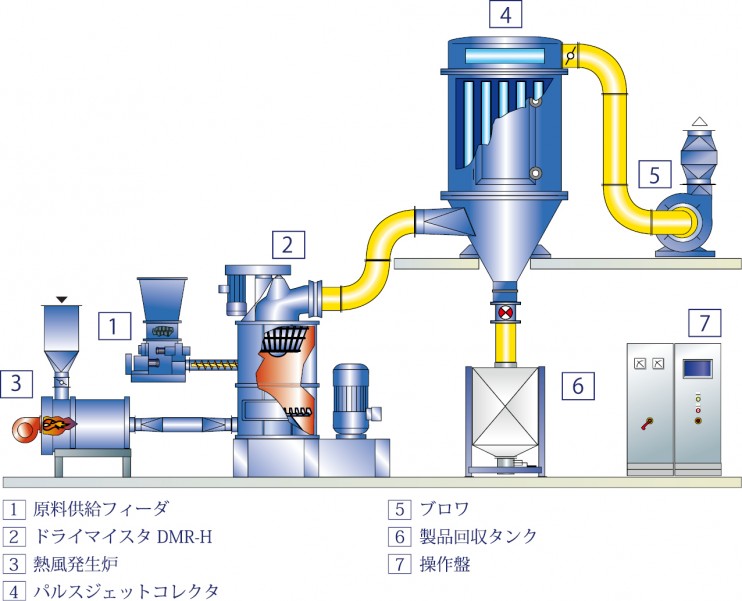

ドライマイスタ DMR-H

ドライマイスタは、下部に粉砕部、上部に分級部を備え、下部から機内へ熱風を流入することで粉砕・分級と同時に乾燥を行います。投入した原料は機内で粉砕・分級が繰り返され、目的の粒子径・含水率以下になったものだけが分級ロータを通過し、後続の集塵機により捕集され製品となります。ドライマイスタは機内付着が少なく、強力な分散力、粉砕力を持ち、製品の粒子径や水分調整が容易に行える装置です。

ドライマイスタは、食品用乾燥機として求められる下記の要件をすべて満たしており、再生品の高付加価値化にも有効です。

- 色調、風味の改善 → 熱劣化のない瞬間的な乾燥

- 食感の改善 → 強力な粉砕力による微粉化(平均50μm以下)

- 保存性の確保 → 高い乾燥能力による低水分化(5%WB以下)

- 菌数増加の抑制 → 付着が少なく洗浄が容易、ワンパス運転による工程短縮

乾燥品の微粉化は、栄養分の溶解性を高め、消化吸収を促進する効果もあり、新たな付加価値発現の可能性も秘めています。

ドライマイスタ構造

ドライマイスタ フロー

関連製品

ご質問・ご相談はお気軽にお寄せください