製品

シリコン製造用黒鉛るつぼ

概要

シリコン製造用黒鉛るつぼの製造工程に用いられるホソカワの装置を紹介します。

人造黒鉛は、高い融点、低い反応性、高い導電性などの特性を持ちます。このため電極やモータブラシなどさまざまな用途で用いられます。また、現代社会を支える材料のひとつである半導体の材料で、近年注目が高まる太陽電池にも使われるシリコンの製造には不可欠の材料です。

シリコンの製造には、シリコン製るつぼが用いられますが、これを加熱するヒータやシリコンるつぼの支持体として黒鉛るつぼ(還元炉)が用いられます。

黒鉛るつぼを作る方法は、まずコークスを粉砕して適切な粒子径分布を持つ粉体を作り、これにピッチを混練した後、混練物を成型しやすいように再度粉砕します。次にこの再粉砕した粒子を型に入れ、静水圧プレスでブロック状に成型します。ブロックを焼成してピッチを炭化した後、必要に応じてピッチを含浸、再度焼成した後、高温で黒鉛化します。黒鉛化ブロックは切削加工・高純度化などの工程を経て最終製品となります。このようにブロック状の成型体を得るまでの段階で、3つの粉体工程(原料の粉砕、ピッチとの混練、混練物の粉砕)が必要となります。また、黒鉛化炉では炭素粒子を扱うため、そのハンドリング技術も重要です。

内容

コークスの微粉砕

粉砕したコークスなどの粒子は、ピッチと混練した後、再度粉砕し、黒鉛化工程のために成型されます。この工程中、最初の粉砕工程の粒子の大きさによって下記の問題が生じます。

- 粒子が粗すぎると、ブロック状に成型した際、コークス由来の領域とピッチ由来の領域で粒子の形状と大きさが異なるため(コークス由来の方が大きい)、製品が不均質になり、最終製品の表面状態が粗くなる。

- 粒子が細かすぎると、粒子の被覆に必要なピッチ量が多くなる。ピッチには揮発成分が含まれるため、ピッチ量を多くすると炭化工程で加熱による揮発量も増え、空隙が生じ割れやすくなり、緻密な成型体を作ることが難しくなる。

従来技術マイクロパルベライザ AP+ミクロンセパレータ

これらから、適切な粒子径分布を持った粉体を作製することが必要です。当社では、この分野で豊富な経験と納入実績を持ちますが、最も多く使われている粉砕機はマイクロパルベライザAPです。

当装置は、粒子径調整用にスクリーンを内蔵し、その孔径は通常数mm程度です。しかし、当工程で求められる粉体は、通常d₅₀が10μmまたはそれ以下であり、粉砕されずに粗粉がスクリーンを通過してしまうことがあるため、多くは気流式分級機ミクロンセパレータMSとマイクロパルベライザを組み合わせたシステムが導入されます。

ただし、コークスは一般的に摩耗性が高いため、装置やスクリーンの摩耗などにより粉砕品の粒子径分布が変化する問題を抱えています。これに対処するため、粉砕機の粉接部、特にスクリーンの材質として摩耗しにくい超鋼材料やアルミナ、ジルコニアなどさまざまな材質を用いています。

マイクロパルベライザAP

ミクロンセパレータMS

ACMパルベライザ

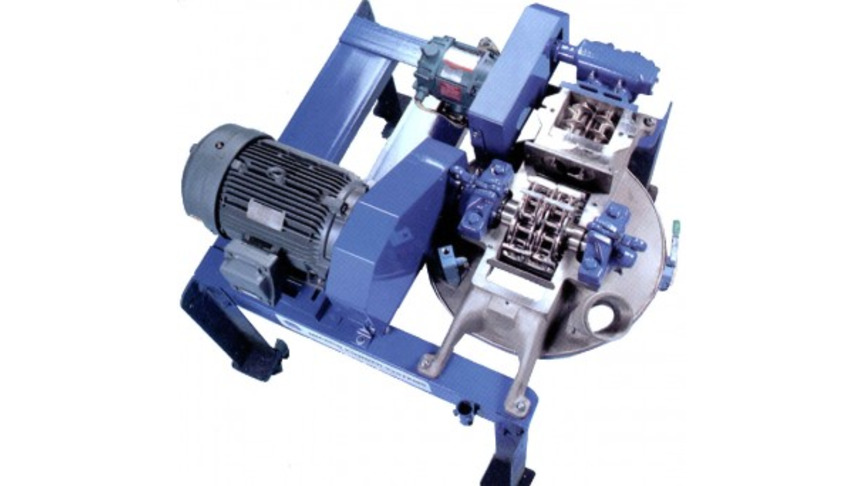

ACMパルベライザ ACM-30HC

近年、当用途のスクリーン式粉砕機では、粉砕品の微細化の困難さや生産機ではケーシングが重く、摩耗したスクリーンの交換が大変などの問題が指摘されており、その対策として、マイクロパルベライザに代わってACMパルベライザの新型機ACM-Hの納入が増加しています。

当装置は、スクリーンを使用せず、気流式分級機を内蔵するため粒子径調整が容易で、超鋼材や溶射による耐摩耗対策がとり易いことが利点です。

また、従来型ACMパルベライザよりも低騒音でありながら処理能力・到達可能粒子径ともに機能向上した上、一部のパーツを除いて工具なしで分解・組み立てができる特長を持ち、本工程で広く使われています。

カウンタジェットミルAFGとプルビスPV

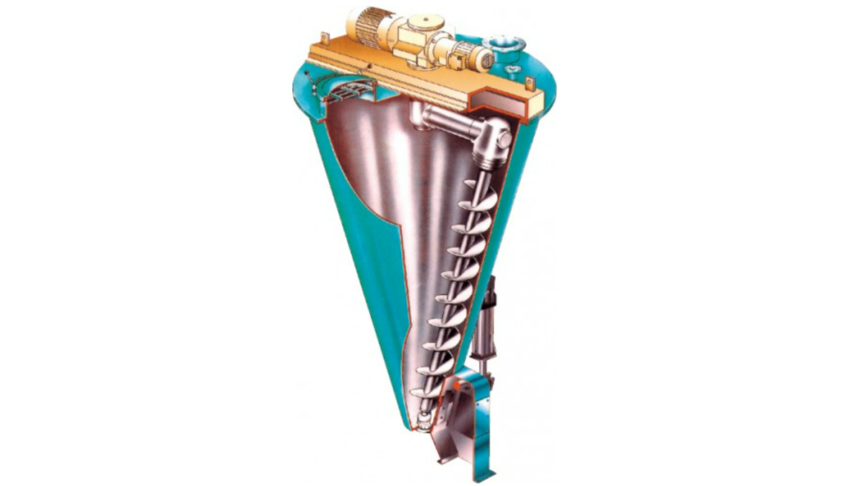

黒鉛ブロックの加工性と仕上げ面の平滑さの向上を目的に2〜3μm程度の超微粉の要望もあります。この超微粉砕においても、高い生産能力と特に粗粉をカットした狭い粒子径分布が求められるため、分級機を内蔵したカウンタジェットミルや、高性能分級機内蔵の媒体攪拌型超微粉砕機プルビスPVが注目されています。特にプルビスはジェットミルよりもエネルギー効率が数倍高いことから、使用が広がりつつあります。

プルビスPV

カウンタジェットミル 400AFG

ナウタミキサ

ナウタミキサ

これらいずれかの方法で得られた粉砕品は、ロット調整あるいは粒子径分布調整のためにナウタミキサで混合します。

調整された粉体は、直接ピッチコーティング・混練とその後の粉砕の工程へ進む場合と、フレコンバッグなどにいったん充填される場合があります。後者の場合、保管・輸送コスト削減のため、バルクタップナによってタッピングしながらフレコンバッグに充填されるか、または発塵を防止しつつファイバドラムなどに充填計量できるストット充填計量システムによって充填されます。

ピッチコーティング・混練とその後の粉砕

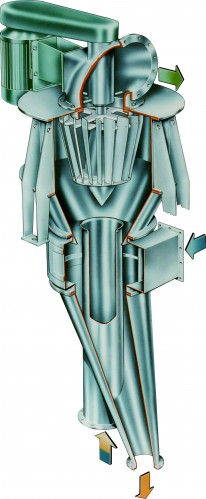

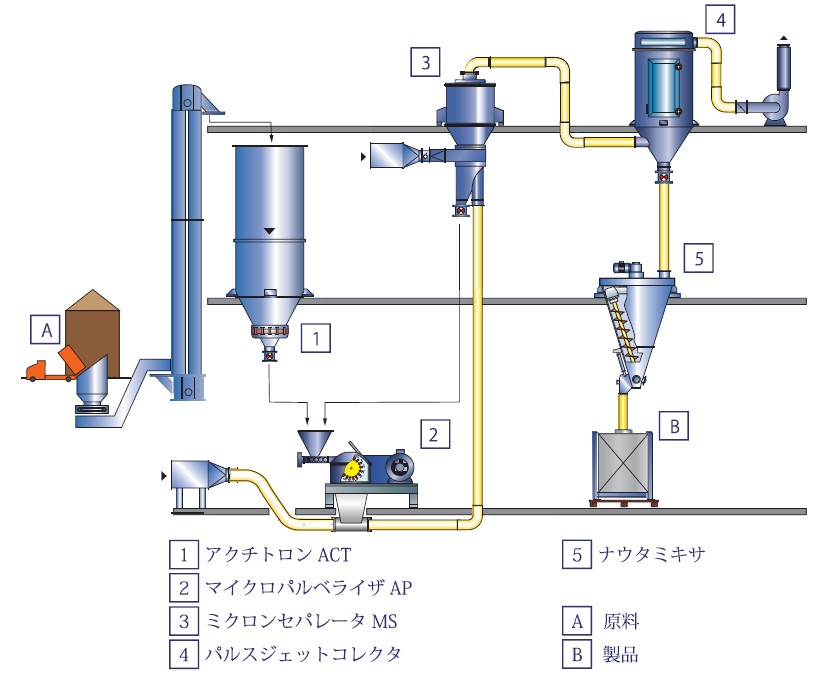

黒鉛閉回路粉砕フロー

粉砕されたコークスは、ピッチと混合・混練されます。ピッチは炭素系微粒子を固めるためのバインダ目的や微粒子表面の細孔を埋める目的で使われます。当社は混練用装置をラインナップしておりませんが、当工程は前工程や後工程と密接に関係しているため、ハンドリングを含めたプラント一式として提供しています。

ピッチと均一に混合された原料は、冷却後、ハンマミルなどで粗粉砕されます。その後、緻密な充填を可能とする粒子径分布を持った微粒子にするため、マイクロパルベライザなどで粉砕します。ただし、ピッチを含むため、特に夏場は粉砕で生じる熱によって、溶着やそれに伴う組成ずれが発生することがあり、防止策が必要となります。また、ピッチが多いと粒子径が安定しないことが多く、ここでもコークスの微粉砕の工程が重要となります。

炭素系材料で成型されたブロックは、焼成によって炭化された後、黒鉛化炉で黒鉛化されます。この工程では、加熱と保温のためにブロック内およびブロック間にコークス粉体やカーボンブラックを充填します。これらの充填用粉体には、高い流動性、充填性が求められるが、黒鉛化炉への出し入れ工程に次のような課題がありました。

当作業は人力で行うため、多くの人手を必要とします。また、人手による作業のために粉の供給が安定せず、充填が困難な上、コークス粉塵が舞う劣悪な作業環境で大きな作業者負荷となります。さらに、一度使用したコークスとカーボンの分離が難しく、流動性・充填性の悪化を招きます。これを解決するため、分級システムでコークス粉体とカーボンブラック粉体を分離して流動性と充填性を改善するとともに、自動倉庫から黒鉛化炉への自動ハンドリングを可能とすることで、総合的な品質の向上と作業工程の効率化を可能とするシステムを提供します。

当社は、各工程に粉砕機や分級機、混合機などの各種装置を提供するのみではなく、これらの装置と周辺装置を組み合わせて全工程を総合的に構築・提供しています。フローシートでは、一般的な粉砕一分級閉回路粉砕システムを示していますが、分級機内蔵型粉砕機ACMパルベライザを使用する場合もあります。

関連製品

ご質問・ご相談はお気軽にお寄せください